Motorhalter-Überarbeitung

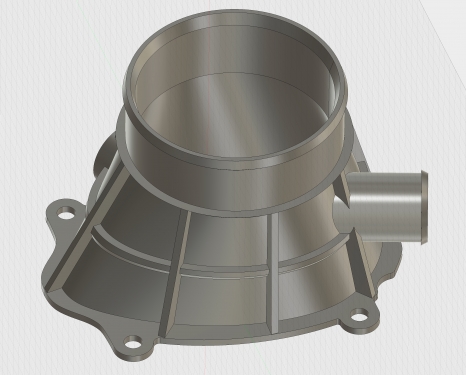

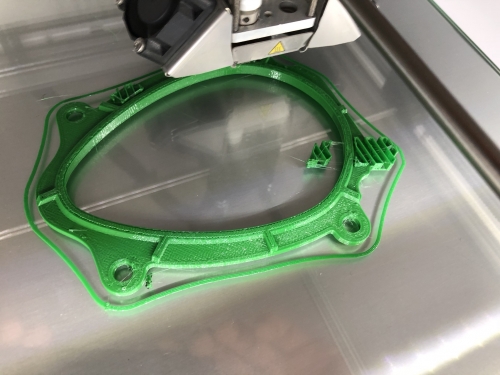

Wie bereits berichtet, muss ich den Motor etwas in seiner Lage versetzten, um an allen Ecken genügend Platz bzw. Abstand zu haben. Die Position passt auch schon, allerdings sollte der umgefräste, alte Halter nicht verbaut werden. Außerdem - das hatte ich selbst nicht mehr auf dem Schirm - war der verbaute Halter der damalige. handgebaute Prototyp, auf dessen Basis später ein 3D-Modell zur Erstellung von Laserteilen entstand. Nach dem der Motor also sitzt, passe ich das 3D-Modell an, Dustin besorgt dann ein paar gelaserte Bleche und schweißt das Teil zusammen.

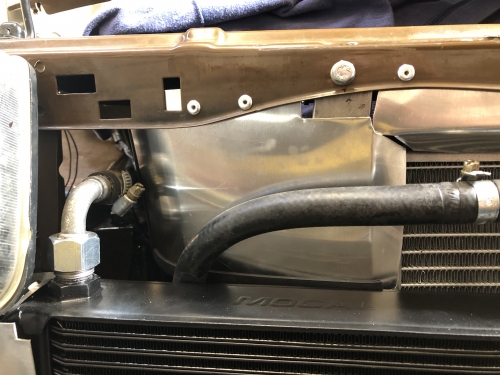

Auf der anderen Seite entdecke ich derweil einen Riss im Verstärkungsblech des Halters. Außerdem ist die ohnehin nicht sonderlich massive Einpunkt-Aufhängung des Motorlagers durch eine meiner Jugendsünden (an den falschen Stellen pulverbeschichtete Teile) dauerhaft in Bewegung und somit der ganze Motor. Und wenn ich auch auf der Seite schon dabei bin, ändere ich auch hier den Lagerbock, um ein paar mm weiter nach vorne zu kommen. Dustin schweißt. ich lackiere - leider nur schwarz matt, das sonst verwendete beige ist leider aus und momentan spielt die Optik nur die zweite Geige.

Jetzt sitzt der Motor an allen Ecken und Enden saugend im Motorraum, das war mehr Aufwand als erhofft.

Investierte Zeit: 8.00 Stunden

Fotos

Riss im Gebälk

Der Riss ist mir vorher nicht aufgefallen, ich kann also leider nicht sagen, seit wann er da ist. Wird nach der Reparatur beobachtet...

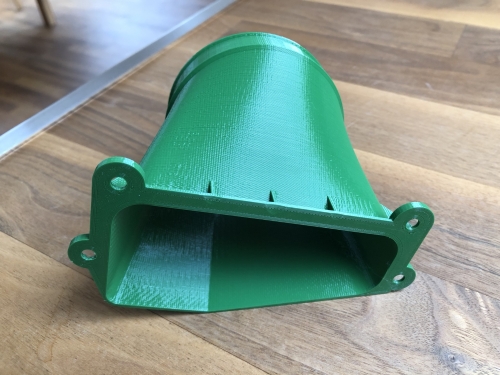

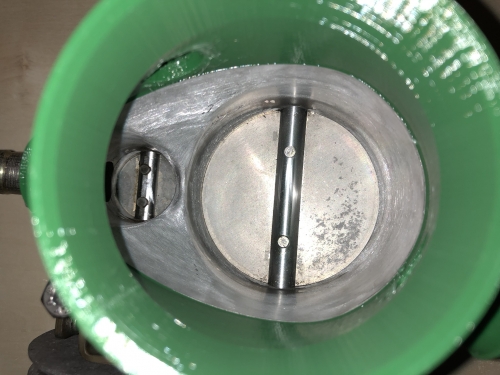

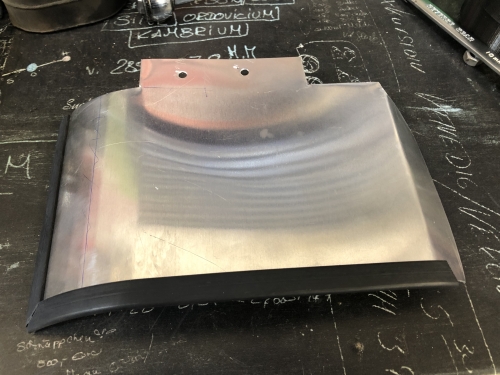

Wackelpudding

Die 5mm Distanzplatte dient dazu, den Motor vorne etwas abzusenken. Leider waren alle Einzelteile komplett pulverbeschichtet, so dass das mit Klemmkraft nicht fest zu bekommen war. Ich bearbeite die Bohrung für den Dämpfungsblock und den Block selbst etwas, um alles auch bei fest verbundener Platte noch montieren zu können und strahle alle relevanten Stellen blank.

Einteilig

Jetzt kann sich nur noch der Dämpfungsblock selbst drehen, was jedoch mit entsprechendem Anzugsmoment dank jetzt sauberer Flächen nicht mehr so leicht geht. Die Schweißperlen entferne ich noch vorm Lackieren.

Fahrerseite fertig

Halter nach Reparatur, Verbesserung und Positionsveränderung.

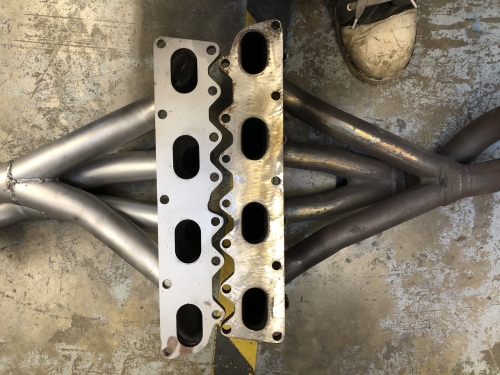

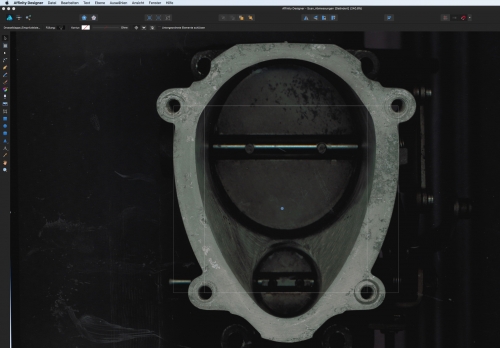

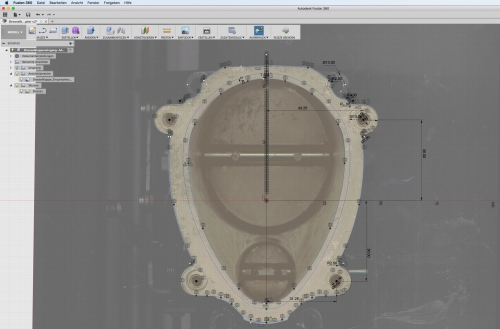

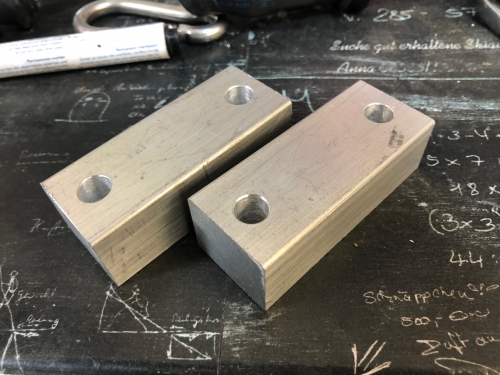

Alt und neu

Rechts der damalige Prototyp, der auch immer im Einsatz war und jetzt zum Probesitzen an den seitlichen Löchern umgefräst wurde.

Links das Neuteil mit aus dem 3D-Modell entstandenen Laserteilen.

Außerdem hier gut zu sehen die 2x45° Kantung anstelle der ursprünglichen 90°. Hier musste ich später nacharbeiten weil es Kontakt zur hinteren Zahnriemenabdeckung gab.

Spannung

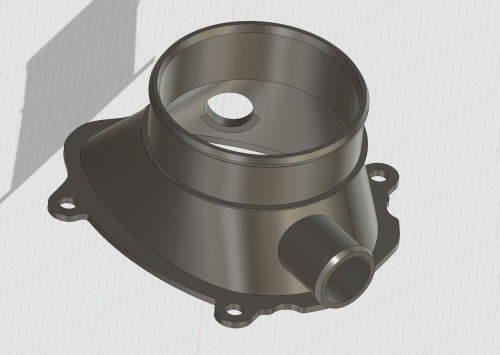

Ich gebe zu, ich bin nervös als ich den Halter montiere. 3D Modell hin oder her, ob es wirklich so passt wie erwartet sieht man Immer erst hinterher.

Erleichterung

Und WIE das passt! Nicht nur lässt sich der neue Halter spannungsfrei montieren, der Motor hängt auch noch schnurgerade. Ich bin zufrieden.

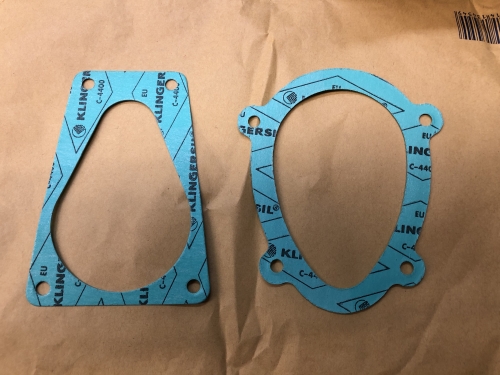

Distanz schaffen

Wie auf der Fahrerseite wird der Motor auch auf der Beifahrerseite etwas abgesenkt. Am Halter selbst ist das leider nicht möglich, weil das Thermostatgehäuse samt Sensoren zu dicht sitzt. Also nutze ich die ausreichend langen Stehbolzen des Dämpfungsblock und fertige eine 10mm Distanzstück an.

Endlösung

Mehr Aufwand als erhofft. Aber nach Anpassung der Aufnahme an der Karosserie, Umkonstruieren des 3D-Modells und Herstellen eines neuen Halters sitzt der Motor 5mm weiter vorne und in der Höhe so, dass sowohl oberhalb der Zahnriemenabdeckung als auch an der Ansaugbrücke ausreichend Abstand zur Motorhaube besteht.

Abstand halten

Im umkreisten Bereich noch einmal die Stelle (von unten fotografiert), an der der Motorhalter jetzt mit 2x 45° Kantungen versehen ist, um sauberen Abstand zur Zahnriemenabdeckung zu haben. So hätte es schon immer sein müssen.

----------